2021年,全球电子产业链遭遇了一场前所未有的“缺货”风暴。从汽车到消费电子,从工业控制到医疗设备,几乎所有领域都感受到了元器件供应短缺带来的剧烈冲击。在这场风暴的中心,电子研发工程师们正面临着前所未有的选型困境与职业挑战。

一、 困境:多重压力下的选型难题

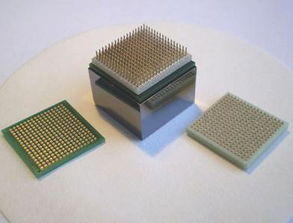

- 核心器件“一芯难求”:以MCU(微控制器)、电源管理芯片、特定型号的存储芯片为代表的通用核心器件,成为缺货的重灾区。原厂交期从常规的8-12周普遍拉长至40周甚至52周以上,部分型号直接进入“停产”或“不可订购”状态。工程师们发现,基于热门平台的设计方案,在进入量产阶段时突然变得“无米下锅”。

- 替代方案搜寻的“迷宫”:当首选器件断供,寻找替代品成为必修课。这个过程充满荆棘:

- 性能匹配度:引脚兼容(Pin-to-Pin)的器件未必满足所有电气特性和性能指标,需要大量的重新测试与验证。

- 软件生态重构:更换不同架构或品牌的MCU,往往意味着驱动程序、底层代码乃至开发工具链的彻底更改,工作量巨大。

- 供应链不确定性:好不容易找到的替代型号,可能同样面临供应紧张或价格飞涨,陷入“刚切换又缺货”的恶性循环。

- 成本与时间的极限拉扯:为保供应,工程师有时不得不选择价格高出数倍甚至十倍的现货(拆机件或市场流通货),这严重侵蚀产品利润。频繁的改版设计、重新验证、样品测试,导致项目周期被无限期拉长,市场窗口稍纵即逝。

- 长期技术路线图被打乱:许多基于先进工艺、高性能芯片的前瞻性研发项目被迫暂停或转向,技术迭代速度放缓,工程师的个人技术积累与公司的产品规划均受到深远影响。

二、 破局:工程师与企业的应对策略

面对困局,一线的电子研发工程师们与所在企业并未坐以待毙,而是展开了一系列积极的自救与转型。

- 设计理念的革新:从“追求最优”到“确保可用”

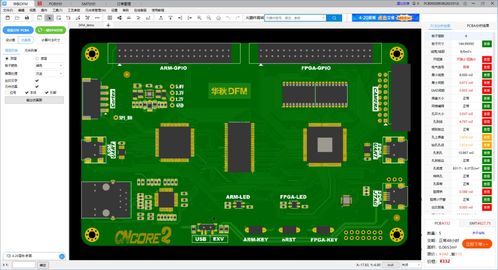

- 多元化方案设计(Multi-Sourcing):在项目立项和原理图设计阶段,不再只锁定单一型号,而是预先评估和验证2-3个不同品牌、不同来源的兼容方案,并确保PCB布局留有调整余量。

- 降级与升级的灵活思维:在性能允许范围内,考虑用工业级甚至消费级器件替代车规级;或者反其道而行,用一颗集成度更高、功能更强的芯片替代多个分立器件,虽然BOM成本可能上升,但简化了供应链。

- 强化本土供应链考察:越来越多工程师将目光投向国内有潜力的芯片设计公司,尽管在性能和生态上可能与国际大厂有差距,但在供应稳定性和客户支持响应速度上展现出独特优势。

- 研发流程的再造:速度与敏捷性成为关键

- 建立动态元器件库与风险预警机制:与采购、供应链部门深度协同,实时共享元器件库存、交期、价格波动信息。对关键器件设置“红黄绿灯”风险等级,提前预警。

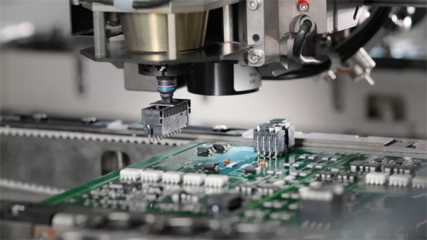

- 快速验证(Rapid Verification)流程标准化:针对替代器件,建立标准化的电气性能、温升、长期可靠性等快速测试流程,压缩验证周期。

- 模块化与平台化设计:将核心功能模块化,当核心芯片需要更换时,尽可能只改动局部模块,而非推翻整个设计。

- 个人能力的拓展:从纯技术向“技术+供应链”复合型转型

- 优秀的电子工程师不再只关注数据手册和仿真结果,他们开始深入研究行业产能分布、晶圆厂工艺特点、分销渠道模式,甚至学习基本的商务谈判技巧,以便更有效地与供应商沟通。

- 理解成本构成,能够在性能、成本、可获得性之间做出精准的权衡决策,这种能力变得比单纯追求技术前沿更为珍贵。

三、 对电子元器件制造业的启示

这场危机如同一场压力测试,暴露出全球电子产业链过度集中、库存模式脆弱(Just-in-Time模式在极端情况下的弊端)等问题。它也带来了深刻的启示:

- 供应链韧性重于效率:安全、多元、有韧性的供应链将成为企业核心战略的一部分,就近布局、战略备库将成为新常态。

- 生态合作的重要性:原厂、分销商、终端客户需要建立更透明、更深入的信息共享与预测协同机制,共同平抑波动。

- 国产替代的加速窗口:这为国内电子元器件制造商提供了难得的导入和验证机会,但挑战在于如何持续提升产品可靠性、一致性和开发生态,真正赢得工程师的信任。

****

2021年的缺货危机,是电子研发工程师职业生涯中一段充满压力的插曲,也是一次深刻的行业教育。它迫使工程师跳出舒适的技术深井,以更全局、更务实的视角审视产品研发的全过程。困境正在倒逼个体能力的升级与产业结构的优化。破局之路,始于设计思维的转变,成于产业链的协同进化。当风暴逐渐平息,那些在危机中锤炼出的敏捷性、冗余设计思维和供应链洞察力,将成为工程师与企业面向未来最宝贵的财富。