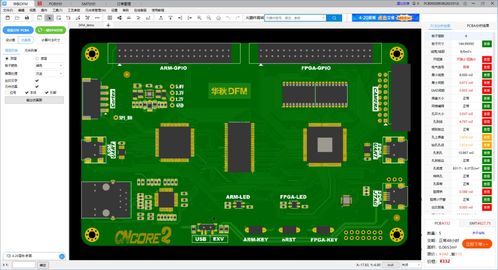

系统级封装(SiP, System in Package)作为现代电子产品实现小型化、高性能与多功能集成的关键技术,其制造工艺的精细度直接决定了最终产品的可靠性与性能。其中,植球工艺作为实现SiP内部芯片与外部电路板电气互联及物理支撑的核心步骤,在电子元器件制造中占据着至关重要的地位。本文旨在对SiP产品的植球工艺进行简要分析。

一、 植球工艺概述

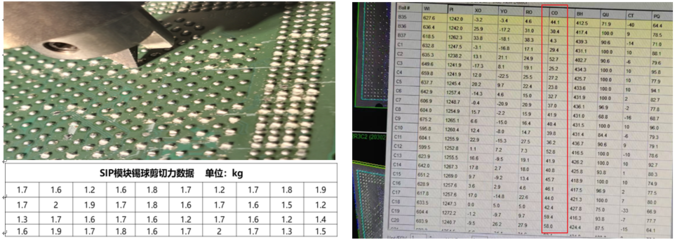

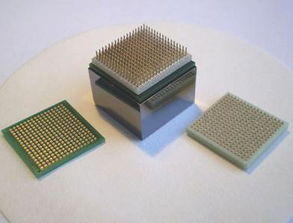

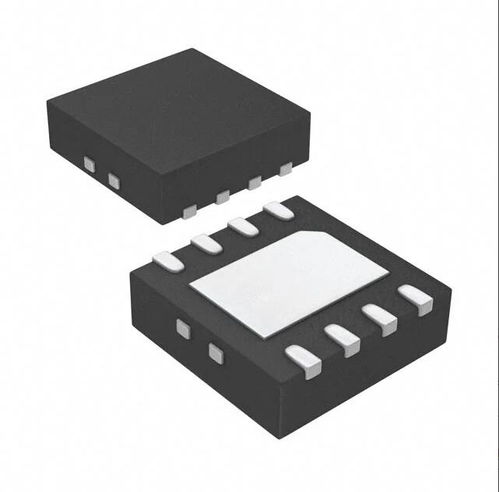

植球,即在封装基板或芯片的焊盘上形成规则阵列的球形焊点(通常为锡铅或无铅焊料)。在SiP中,这些焊球不仅是电气连接的通道,也作为模块与印制电路板(PCB)之间的机械连接和散热路径。植球工艺的质量直接影响到SiP模块的焊接良率、长期可靠性和电气性能。

二、 主要工艺流程

典型的SiP植球工艺主要包括以下几个关键环节:

- 焊盘预处理:清洁SiP基板焊盘,去除氧化物和污染物,必要时进行表面涂覆(如OSP、化金、化银等),以确保良好的可焊性和焊球结合力。

- 助焊剂涂敷:在焊盘上精确施加适量的助焊剂(膏状或液体),其作用是去除焊盘和焊料球表面的氧化层,降低焊接表面张力,促进润湿。

- 焊球放置:通过专用的植球治具(模板或吸嘴阵列)将直径尺寸精确统一(如0.1mm至0.76mm不等)的焊料球准确放置到每个焊盘上。此步骤对精度和一致性要求极高。

- 回流焊接:将放置好焊球的SiP基板送入回流焊炉,经过预热、保温、回流和冷却四个阶段。焊球在高温下熔化,在助焊剂作用和焊盘金属化层的共同影响下,与焊盘形成良好的金属间化合物(IMC)连接,冷却后凝固形成稳固的球形焊点。

- 清洗与检测:去除残留的助焊剂,然后进行严格的质量检测,包括焊球外观(形状、光泽、一致性)、高度、共面性以及电气连通性测试等。

三、 工艺挑战与关键技术点

- 微细化与高密度:随着SiP集成度提高,焊球间距(Pitch)不断缩小,球径日益微小,对焊球放置精度、模板制造技术以及防止焊球桥连提出了严峻挑战。

- 共面性控制:所有焊球顶部构成的平面必须具有极高的共面度(通常要求小于球径的25%),否则在后续与PCB焊接时会导致部分焊点开路或虚焊。这要求基板平整度、焊球尺寸一致性及植球工艺本身都极为精确。

- 材料兼容性与可靠性:需综合考虑焊料合金(如SAC305)、助焊剂成分、基板焊盘镀层材料之间的兼容性。形成的IMC厚度与形态需优化,以保证在热循环、机械冲击等使用条件下的长期可靠性。

- 无铅化与高温工艺:环保要求推动无铅焊料的应用,但其熔点更高、润湿性可能稍差,对回流焊温度曲线控制提出了更精细的要求。

四、 发展趋势

SiP植球工艺将朝着以下几个方向发展:

- 超细间距与混合植球:应对更复杂的异构集成,可能出现同一模块上不同区域不同球径、间距的混合植球技术。

- 先进植球技术:如采用喷墨打印技术直接沉积焊料并形成焊球,实现更高的灵活性和材料利用率。

- 铜柱凸点(Cu Pillar)等替代方案:对于极高密度互联,部分应用可能采用铜柱加帽等非球形互联结构,但传统植球在中高密度领域仍将长期扮演重要角色。

- 智能化与在线检测:集成机器视觉和人工智能,实现植球过程的实时监控、缺陷自动识别与工艺参数自适应调整。

###

植球工艺是SiP产品制造链中承上启下的关键一环,其技术水平是衡量SiP制造能力的重要标志。随着电子产品持续向微型化、高性能演进,不断优化和创新植球工艺,对于提升我国高端电子元器件制造能力,保障产业链安全与竞争力,具有重要的现实意义。制造企业需持续投入,在材料、设备、工艺控制和检测技术等方面深耕细作,方能突破瓶颈,满足未来更苛刻的应用需求。